あらゆる電子製品には、その根幹を担う部品が存在する。そのひとつが電子回路の伝導路として中核的な役割を果たす基板である。かつての電子回路は、手作業による配線を多数用い、ノイズや誤接続が生じやすかった。だが、工程の自動化や高密度化、省スペース化が求められるとともに、プリント基板の技術がその歩みを大きく進めてきた。これらの基板は、絶縁性の板材上に銅箔パターンを化学的あるいは機械的に形成し、電子部品を機械的・電気的に固定する役割を持つものである。

型に応じて一層もの、あるいは複数層を重ねた多層構造が誕生し、それぞれの層が電子信号や電力供給の正確かつ効率的な伝達を可能にする。こうした技術革新の根底には、確かな導電性能と絶縁性能ならびに高度な補強技術が求められてきた。基板の製造工程は多岐にわたる。開始時にはまず基板材料の選択が重要である。ガラスエポキシ系や紙フェノール系など、電気特性とコスト、熱耐性など多様な観点から最適化された素材を選定する工程がある。

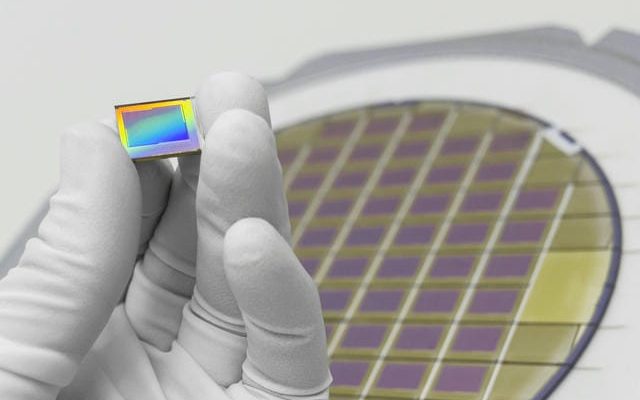

その後、銅箔を貼り合わせた素材表面に感光性のレジストを塗布し、露光装置によって回路パターンを焼き付ける。パターン化された部分以外の銅箔をエッチング液で溶解し、洗浄することで、所望の導電パターンが形成される。多層基板の場合は、ビアと呼ばれる貫通孔やブラインドビア、埋め込みビアなど、多彩な配線接続技術が用いられる。さらに表面実装技術の進歩により、部品取り付け精度の向上や部品実装密度の増大も実現されている。プリント基板は、単なる電子部品の固定媒体ではない。

高周波信号の取り扱いやノイズ抑制、電源ラインの強化、熱対策、基板上歪みの防止、寿命向上など、さまざまな性能面で高度に設計されるようになった。電子回路の仕様や設計目的によって配線幅や間隔、銅箔の厚さまで最適化しなければならず、設計者には高度な専門知識が求められる。基板の品質と性能は、製品の信頼性に直結するため、安定量産を担うメーカーは厳しい品質保証体制を構築している。不良発生の原因となりやすいパターン切断やショート、ビア接続の不良、ハンダクラックなどは、製造工程内での検査でいち早く発見し、除去しなければならない。ビジョン検査装置やインサーキットテスタ、そして最終出荷検査など、細やかな管理が積み重ねられている。

電子回路設計を考える際には、実装部品や回路特性、ノイズ、発熱などの多様な課題をどのようにプリント基板設計へ落とし込み、具現化していくかが最重要課題になる。また、光通信装置や無線通信機器、医療機器、自動車電子制御装置、産業用ロボットや家庭用機器にいたるまで、用途ごとの特性や要求性能に合致する構成要素を生み出すことこそが電子回路エンジニア、基板設計エンジニアの手腕となる。製造分野における技術革新もとどまることはない。高集積度チップや微細化が急速に進み、フレキシブル基板、リジッド基板や金属基板、さらにはセラミック基板など多様なバリエーションが各メーカーで開発・量産されている。そのうちフレキシブル基板は折り曲げやすく、スペースに制限のある用途で存在感を発揮する。

熱伝導性に優れた基板は高出力機器や照明機器に最適であり、基板材料と製造技術の進化が従来の限界を超える用途開発の下支えとなっている。高性能化とコストダウンの両立を目指すものづくり現場では、設計から製造、検査、実装までの一連の工程がより一体的に運用されることが増えた。電子回路設計用ソフトウェアと製造装置のデータ連携や、効率的な部品配置命令の導入、製造中センサーによるリアルタイムモニタリングなど、デジタル技術と連動した基板生産体制も確立し、ますます安定した品質と短納期供給が求められている。こうした流れの中、多品種少量生産に適したラインと、大量生産に特化したラインの両方を持つ体制が拡充されている。電子製品の多様化に呼応し、各メーカーでは特定用途に特化した設計や生産でも競争が繰り広げられている。

たとえば通信分野では高周波対応素材や極細配線、医療機器ではクリーンルーム対応や高度な微小部品実装、自動車分野では耐熱性や耐振動性の高い仕様など、業界ごとに異なる基板への要求にきめ細かく応えている。環境対応への要請も強まっており、有害物質の使用低減やリサイクルに適した材料選定、省資源設計なども重視されつつある。電子回路に不可欠なこれらの基板を巡る研究開発、品質管理技術、省力化、自動化への挑戦は、多様な製品の裏側で未来の産業基盤を着実に作り続けているのである。電子製品の根幹をなすプリント基板は、絶縁性材料上に銅箔パターンを形成し、電子部品の固定や電気的接続を担う重要な部品である。かつては手作業配線が主流でノイズや誤接続が課題だったが、自動化や高密度化の流れとともに基板技術は飛躍的に進歩した。

材料選定からパターン生成、エッチング、ビア加工、部品実装に至る工程は複雑化し、設計者には回路特性や熱対策、ノイズ抑制など多角的な専門知識が求められる。加えて、高周波対応や密度向上、耐熱・耐振動性など、使用分野ごとに厳格な性能要求が存在し、幅広いバリエーションの基板が開発されている。品質保証のためには、製造過程での検査やデジタル技術によるリアルタイムモニタリングも不可欠となっている。近年は設計から生産、検査までの一体運用や、多品種少量と量産の両立体制が重視され、高機能化とコストダウンを同時に追求している。また、環境負荷低減やリサイクル性の向上にも配慮した材料選びや省資源設計が進み、プリント基板の技術革新は多様な電子製品の発展と産業基盤の構築を支えている。